Йошкар-Олинский мясокомбинат внедрил MES-систему «1С:Мясопереработка MES. Модуль для 1С:ERP». Так как предприятие крупное, давно работает на рынке и имеет сложные, местами даже запутанные процессы, внедрение пришлось делать несколькими этапами, некоторые производственные цеха и участки подвергнуть перепланировке, изменить направление перемещения продукции и перенести контрольные точки. Пока полностью автоматизированы участки убоя и холодильного цеха, проект продолжается.

Фото: «Абсолют-Софт»

Йошкар-Олинский мясокомбинат основан в 1933 году, в настоящее время оснащен передовым отечественным и импортным оборудованием. Осуществляет полный цикл производства от убоя до изготовления замороженных и охлажденных полуфабрикатов, колбасных изделий и мясных консервов. В 2006 году внедрил систему ХАССП, предъявляющую строгие требования к безопасности продукции.

Занимает площадь более 10 га. Количество сотрудников – около 1 тыс. человек.

К началу проекта автоматизации предприятие имело довольно низкий уровень оцифровки процессов. Цеха не могли вести производственный учет в реальном времени, задания на производство передавали в бумажном виде. Данные с производства мастера заносили в журналы, после этого из журналов вручную подразделения бухгалтерии переносили их в учетную программу. В процессе заполнения допускалось много технических ошибок, которые потом приходилось корректировать для сведения остатков. Ввод данных производился со значительными задержками, что отодвигало закрытие периода и расчет себестоимости продукции. У руководства не было оперативной картины происходящего, поэтому сроки принятия решений затягивались. Не было системы прослеживаемости партий от скота до продукции. Необходима была полная автоматизация всех процессов.

Фото: «Абсолют-Софт»

Аргументы в пользу решения

Главной задачей внедрения системы автоматизации было повышение эффективности и скорости принятия решений за счет оперативного поступления данных с каждой контрольной точки производства.

Также необходимо было обеспечить четкое соблюдение рецептур и технологического процесса для стабильного качества продукции, прослеживаемость партий от приемки скота и сырья до выпуска готовой продукции, ускорить время поступления данных в учетную систему, видеть потери, контролировать производственный процесс и качество готовой продукции в реальном времени. Полная автоматизация должна была в целом повысить эффективность производства и снизить себестоимость продукции.

При выборе программного продукта рассматривалось много вариантов. Как рассказал Илья Стародонов, начальник отдела ИТ компании «Йошкар-Олинский мясокомбинат», большое значение имели: независимость решения от поставщика, высокая скорость внедрения, возможность быстрой адаптации под производственные процессы и доработки продукта своими силами, доступная цена. Для выполнения проекта было выбрано решение «1С:Мясопереработка MES. Модуль для 1С:ERP». Партнером проекта стала компания «Абсолют-Софт», знающая отраслевые особенности пищевого производства, имеющая опыт успешных проектов и хорошие отзывы клиентов.

«В нашей отрасли много нюансов, объяснение их подрядчикам без профильного опыта потребует значительных усилий и времени, – рассказывает Илья Стародонов. – Нам было важно выбрать компанию, имеющую опыт внедрения именно в нашей отрасли. Руководителем проектной команды со стороны подрядчика стал генеральный директор, который знает особенности процессов и своего ПО».

Вовлечь коллектив

В команду проекта со стороны мясокомбината вошли опытные сотрудники, руководителем команды стал топ-менеджер, знающий все процессы предприятия и их особенности.

Внедрение не может состояться без вовлечения сотрудников производства. Успешность проекта во многом зависит от подготовки персонала и его отношения к автоматизации. Генеральный директор мясокомбината лично курировал проект, смог мотивировать и заинтересовать сотрудников процессом внедрения.

Технологи предприятия, вникнув в особенности работы MES-системы, взяли на себя задачи формирования и ввода ресурсных спецификаций, выявления, формализации и оптимизации направлений перемещения сырья и полуфабрикатов, а также помогли донести необходимость проекта до мастеров производства и рядовых исполнителей, обеспечили наставничество в цехах.

«На нашем мясокомбинате оказалось много ресурсных спецификаций, крупным производствам надо быть готовым к этому, – рассказывает Илья Стародонов. – Еще одна сложность – возможное сопротивление со стороны работников производства. Важно было не идти у них на поводу, а выстраивать и при необходимости перестраивать производственные процессы, соответствуя логике внедряемой системы. При этом для руководителя проекта было критически важно преодолеть непонимание и отторжение на местах».

Фото: «Абсолют-Софт»

Как внедрять – по этапам или сразу?

Решение о том, как лучше внедрять – всю систему сразу или поэтапно, – зависит от особенностей и масштабов предприятия. Для новых предприятий с конвейерным производством и несложной схемой движения материальных потоков скорее подойдет внедрение всей системы сразу: это позволит снизить временные и материальные издержки. Но, если производство сложное, имеет много нетипичных особенностей, желательно делать внедрение частями, хотя это занимает больше времени. Если при внедрении сразу всей системы проект занимает примерно один год, то при внедрении частями – возрастает до двух лет. Взаимодействия частей системы отрабатываются по этапам, параллельно выполняются разработка и внедрение разных частей, сотрудники подрядчика и заказчика вынуждены отвлекаться на решение разных задач. Мясокомбинату пришлось выполнять внедрение частями – по цехам – и даже разбивать на дополнительные части внутри сложных цехов. «Наше предприятие существует давно, процессы сложные, местами запутанные, – поясняет Илья Стародонов. – Поскольку с подобными системами мы раньше не работали, решили на небольшом участке попробовать, как функционирует система. В процессе внедрения часть производственных цехов и участков подвергалась перепланировке, менялись направления перемещения, переносились контрольные точки».

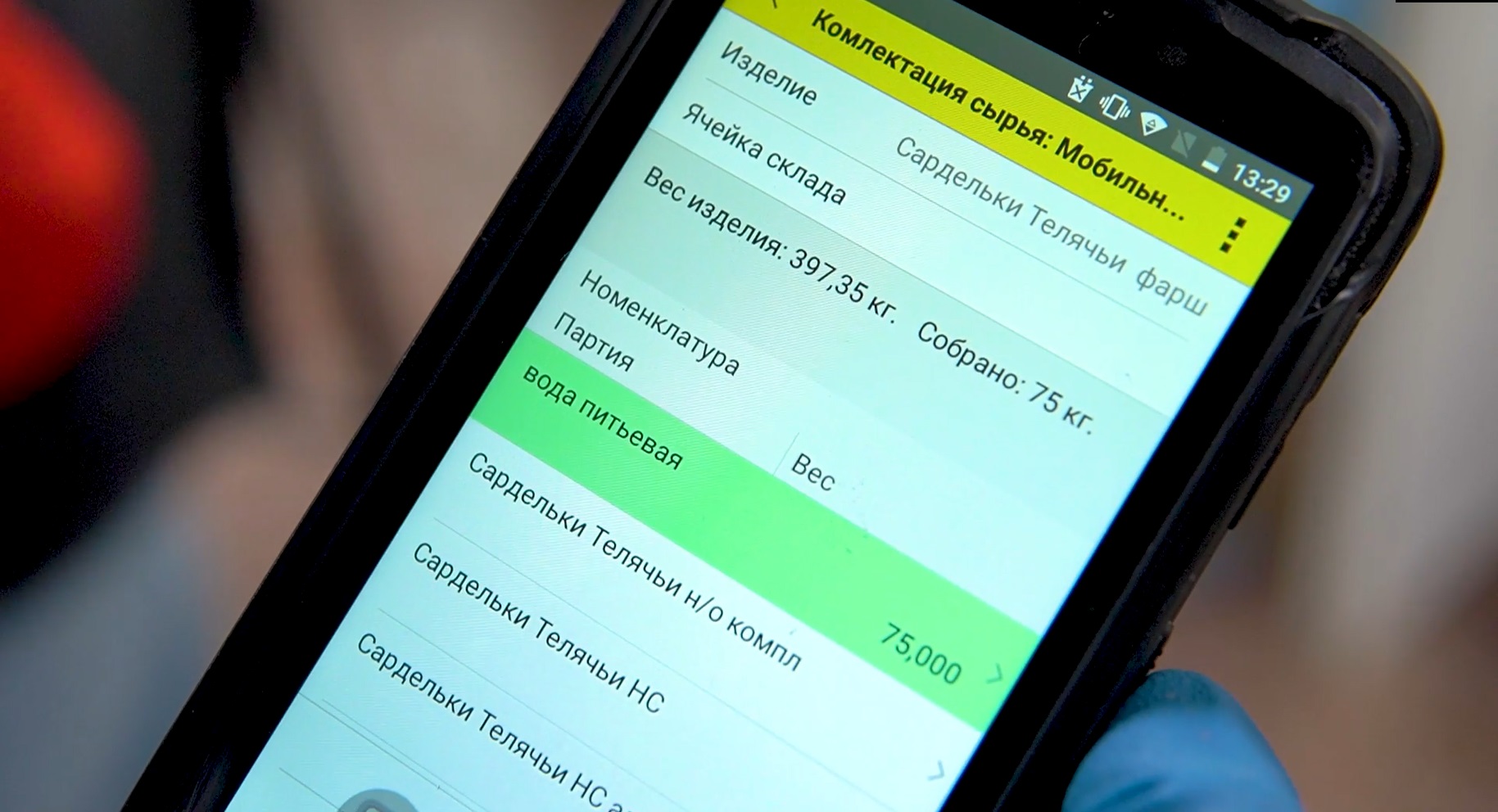

Как показал опыт, при внедрении модуля уровня MES необходимо уделять особое внимание подготовке нормативно-справочной информации. Одним из наиболее важных объектов НСИ являются ресурсные спецификации, поэтому они должны быть составлены с учетом всех переделов, для которых выполняется производственное планирование и учитывается выход. Важно учесть все этапы производства – например, комплектация мяса для фарша, фасовка специй и так далее. А также обратить внимание на настройки обеспечения – например, эмульсия должна производиться сразу под потребность всех плановых замесов. Необходимо корректно заполнять нормы выходов, естественной убыли на хранении, потерь на оборудовании, допуски при фасовке и комплектации.

Фото: «Абсолют-Софт»

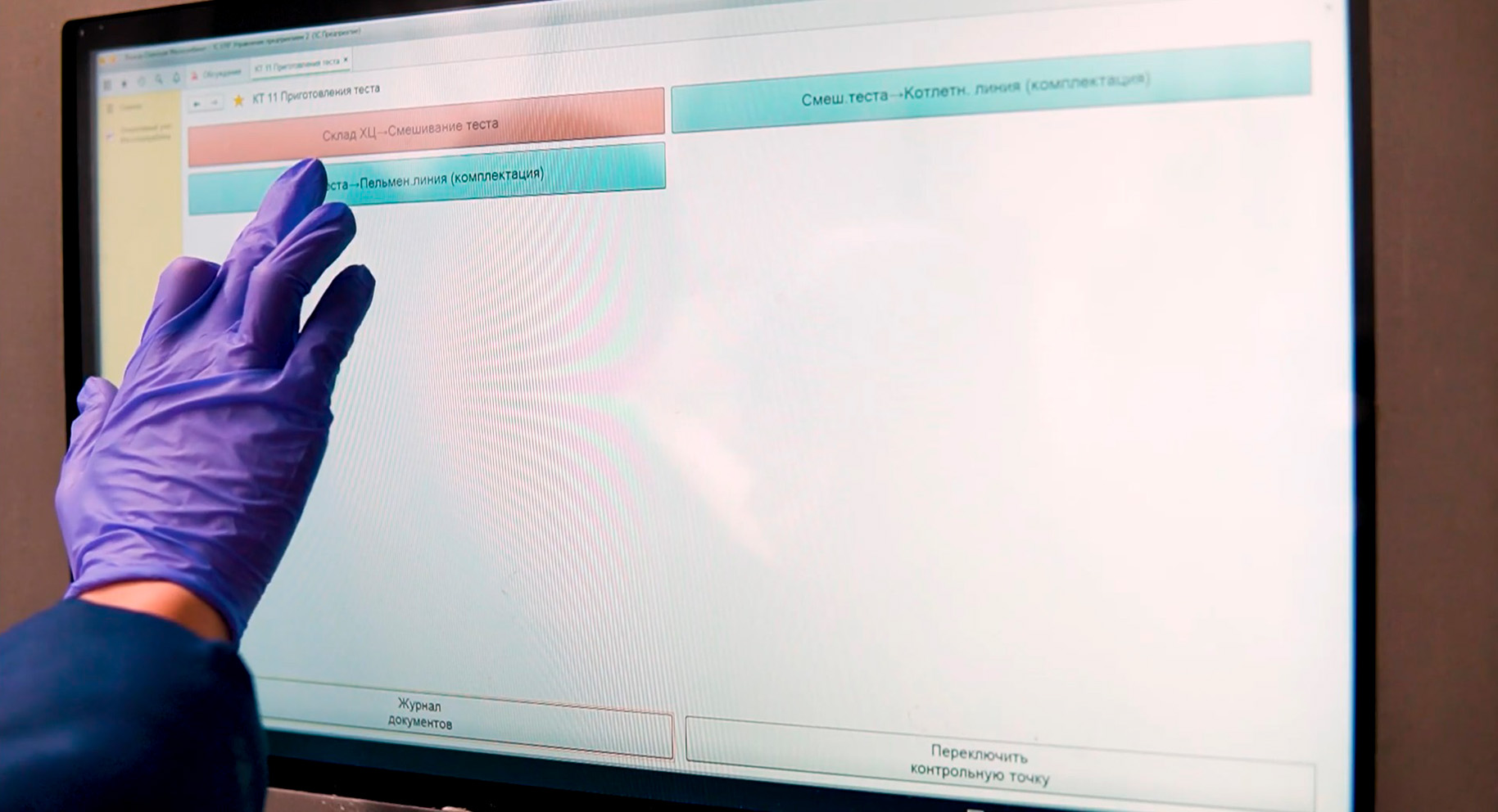

По контрольным точкам

В ходе первого этапа проекта было проведено моделирование процессов во всех производственных цехах на всех участках. Определены контрольные точки прослеживаемости. Установлено и настроено необходимое оборудование: промышленные компьютеры, принтеры этикеток, сканеры штрихкодов, терминалы сбора данных. Произведена доработка и настройка программного продукта. Автоматизированы процессы производственного учета и планирования на участках: убой, холодильник, обвалка и жиловка, производство крупнокусковых и рубленых полуфабрикатов, колбасных изделий, в том числе фасовка специй и комплектация сырья для фарша. Начата работа по автоматизации консервного цеха.

Приведем пример функционала некоторых контрольных точек.

КТ№ 2 – приемка полутуш с убоя. Каждая полутуша взвешивается, заносится в систему и маркируется термоэтикеткой.

КТ№ 7 – выход с обвалки. Здесь происходит разделение по сортам, каждой партии присваивается направление, по которому она движется. В реальном времени отслеживается выход с обвалки, отклонения от нормы движения оперативно корректируются.

КТ№ 9 – регистрация полуфабрикатов. Каждому наименованию продукции присваивается штрихкод, по которому можно отследить прохождение продукта. Такие точки имеются для всех видов готовой продукции.

КТ№ 25 – сборка специй. На двух независимых участках «аллергены» и «не аллергены» – производится сборка комплектов специй, программа позволяет в реальном времени отслеживать процесс сборки.

Автоматизация крупного производства – процесс длительный и сложный. На Йошкар-Олинском мясокомбинате задача усложнялась отсутствием линейности процессов производства, большим количеством операций между цехами, что потребовало значительных доработок системы. Однако профессиональное отношение команды проекта позволило успешно выполнить основные задачи, полностью автоматизировать участки убоя и холодильного цеха. За счет мониторинга процессов были скорректированы действия производственного персонала, что позволило снизить потери.

Генеральный директор «Абсолют-Софт» Дмитрий Голиков отметил основные выгоды от внедрения:

-

За счет контроля рецептур в режиме реального времени и оперативного получения изменений на местах производства обеспечен стабильный вкус продукции, снижены суммарные потери и уменьшен объем брака;

-

Отражение производственных операций в момент их совершения позволило мастерам цеха иметь актуальную информацию о выполнении производственных заданий, а также знать фактические остатки сырья и полуфабрикатов, что значительно улучшило производственную логистику;

-

Благодаря прослеживаемости мясосырья и полуфабрикатов на производстве удалось обеспечить достоверность передаваемых данных в государственную систему «Меркурий», что позволяет избежать замечаний;

-

Бухгалтерская служба своевременно получает данные с учетом реальных потерь и замен аналогами.

Фото: «Абсолют-Софт»

Как рассказали в компании «Йошкар-Олинский мясокомбинат», после внедрения данные по производству можно загружать первого числа месяца, следующего за отчетным, а раньше документы вводились вручную до 10–15 числа следующего месяца.

С внедрением в производство автоматизированных ресурсных спецификаций процессы качественно изменились: появилась возможность анализа потерь по партиям, например, в холодильном цехе, на участках фаршесоставления, формовки, термообработки.

В дальнейшем завод сможет использовать появившиеся у него оперативные данные для еще большей оптимизации своих процессов, что поможет увеличить производительность и снизить себестоимость продукции.

Мясокомбинат планирует и дальше автоматизировать процессы на предприятии. В настоящее время внедряется регламентированный бухучет, следующим этапом предполагается внедрение планирования продаж, производства и закупок.